การกำจัดความสูญเปล่า (7 Waste)

การกำจัดความสูญเปล่า (7 Waste)

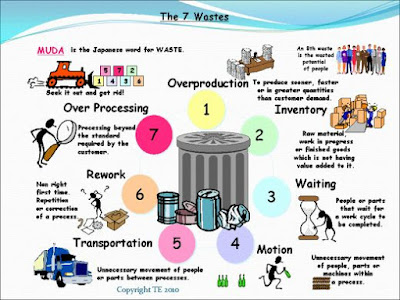

กระบวนการผลิตมักจะมีความสูญเสียต่างๆแฝงอยู่ ซึ่งเป็นเหตุที่จะส่งผลให้ประสิทธิภาพและประสิทธิผลของกระบวนการต่ำกว่าที่ควรจะเป็น ดังนั้นจึงมีแนวคิดเพื่อพยายามจะลดความสูญเสียเหล่านี้เกิดขึ้นมากมาย โดย Mr.Shigeo Shingo และ Mr.Taiichi Ohno คือผู้คิดค้นระบบการผลิตแบบโตโยต้า (Toyota production system) โดยมีวัตถุประสงค์เพื่อขจัดความสูญเสีย 7 ประการ ประกอบด้วย

1. การผลิตมากเกินไป

(Over Production) คือ ความสูญเปล่าที่เกิดจากการผลิตสินค้าที่มากกว่ายอดขายหรือยอดที่ต้องการผลิต

เป็นความสูญเปล่าที่เกิดจากการเผื่อว่าสินค้าจะไม่เพียงพอ

ส่วนใหญ่จะเกิดขึ้นกับสินค้าที่อยู่ได้ไม่นาน เช่น

สินค้าแฟชั่นที่มีการเปลี่ยนแปลงอย่างรวดเร็วหรือสม่ำเสมอ อาหาร Fast Food หรือแม้แต่งานที่สำเนาออกมาเกินความจำเป็น ซึ่งส่งผลให้เสียเวลาและแรงงานที่ไม่จำเป็น

เสียพื้นที่และเสียต้นทุนเกี่ยวกับค่าใช้จ่ายในการจัดเก็บ เช่น การเช่าหรือจัดทำโกดังใหม่

เพื่อเก็บวัสดุหรือสินค้า

วิธีการแก้ไข

1. ปรับปรุงขั้นตอนที่เป็นคอขวด

(Bottle-neck) ในกระบวนการ เพื่อลดรอบเวลาการผลิต

2. ผลิตในปริมาณและเวลาที่ต้องการเท่านั้น

โดยปรับเวลาของกระบวนการให้สอดคล้องกับปริมาณการผลิต (Synchronize time and

amount of process)

2. การเก็บวัสดุคงคลัง

(Inventory) คือ ความสูญเปล่าที่เกิดจากการจัดเก็บของที่ไม่จำเป็นไว้จำนวนมาก

โดยเฉพาะสินค้าที่มีวันหมดอายุ หรือวัตถุดิบที่เกิดจากการวางแผนการผลิตที่ไม่ประสิทธิภาพ

เช่น การเก็บวัสดุ อุปกรณ์ หรือเอกสารมากเกินไป หรือการสั่งซื้อวัสดุครั้งละจำนวนมากเพื่อรับประกันว่าจะมีวัสดุสำหรับการผลิตเพียงพอตลอดเวลา

หรือสั่งซื้อวัสดุตามปริมาณการสั่งซื้อที่ประหยัด (EOQ) หรือสั่งซื้อวัสดุตามปริมาณการสั่งซื้อที่ประหยัดในกรณีมีส่วนลดด้านราคา

ส่งผลให้องค์กรต้องใช้พื้นที่ในการเก็บรักษาวัสดุคงคลัง

แทนที่จะใช้พื้นที่ส่วนนี้ไปทำประโยชน์ด้านอื่น หรือวัสดุอาจเสื่อมคุณภาพ เป็นต้น

2. การเก็บวัสดุคงคลัง

(Inventory) คือ ความสูญเปล่าที่เกิดจากการจัดเก็บของที่ไม่จำเป็นไว้จำนวนมาก

โดยเฉพาะสินค้าที่มีวันหมดอายุ หรือวัตถุดิบที่เกิดจากการวางแผนการผลิตที่ไม่ประสิทธิภาพ

เช่น การเก็บวัสดุ อุปกรณ์ หรือเอกสารมากเกินไป หรือการสั่งซื้อวัสดุครั้งละจำนวนมากเพื่อรับประกันว่าจะมีวัสดุสำหรับการผลิตเพียงพอตลอดเวลา

หรือสั่งซื้อวัสดุตามปริมาณการสั่งซื้อที่ประหยัด (EOQ) หรือสั่งซื้อวัสดุตามปริมาณการสั่งซื้อที่ประหยัดในกรณีมีส่วนลดด้านราคา

ส่งผลให้องค์กรต้องใช้พื้นที่ในการเก็บรักษาวัสดุคงคลัง

แทนที่จะใช้พื้นที่ส่วนนี้ไปทำประโยชน์ด้านอื่น หรือวัสดุอาจเสื่อมคุณภาพ เป็นต้น

วิธีการแก้ไข

1. กำหนดจุดต่ำสุดและสูงสุดของปริมาณวัสดุคงคลังแต่ละชนิด

และกำหนดจุดสั่งซื้อใหม่ให้ชัดเจน

2. ควบคุมปริมาณวัสดุคงคลังโดยใช้เทคนิคการมองเห็น

(Visual Control) เพื่อให้สามารถเข้าใจและสังเกตได้ง่าย เช่น

แผ่นป้าย แถบสี เป็นต้น

3. การขนส่ง (Transporation)

คือ

ความสูญเปล่าที่เกิดจากการขนส่งหรือขนย้ายสินค้าที่เปล่าประโยชน์

ซึ่งอาจเกิดจากการวางแผนการขนส่งที่ผิดพลาด

หรือขาดการวางผังสถานที่ทำงานหรืออุปกรณ์ที่ดี โดยหากมีการบริหารจัดการและควบคุมการขนส่งไม่เหมาะสมก็จะทำให้ต้นทุนการขนส่งมีค่าใช้จ่ายที่สูงขึ้น

วิธีการแก้ไข

วางผังโรงงานตามชนิดของผลิตภัณฑ์หรือวางเครื่องจักรให้อยู่ในบริเวณเดียวกันตามกระบวนการผลิตเพื่อลดระยะทางการขนส่ง

และลดการขนส่งที่ซ้ำซ้อน

4. การเคลื่อนไหว

(Motion) คือ ความสูญเปล่าที่เกิดจากการเคลื่อนไหวร่างกายที่ไม่ถูกต้อง ก่อให้เกิดความเมื่อยล้า

หรือมีความเสี่ยงที่ก่อให้เกิดอันตรายในขณะที่เราทำงาน โดยการเคลื่อนไหวที่ไม่ถูกต้อง

อาจจะเกิดจากการออกแบบสภาพการทำงานที่ไม่เหมาะสม หรือ วิธีการทำงานที่ไม่เหมาะสม

เช่น ก้ม เงย เอี้ยวตัว หรือใช้มือเพียงข้างเดียว ซึ่งความสูญเปล่าเรื่องนี้จะเป็นสิ่งสำคัญในองค์กรที่ใช้แรงงานคนเป็นหลัก

4. การเคลื่อนไหว

(Motion) คือ ความสูญเปล่าที่เกิดจากการเคลื่อนไหวร่างกายที่ไม่ถูกต้อง ก่อให้เกิดความเมื่อยล้า

หรือมีความเสี่ยงที่ก่อให้เกิดอันตรายในขณะที่เราทำงาน โดยการเคลื่อนไหวที่ไม่ถูกต้อง

อาจจะเกิดจากการออกแบบสภาพการทำงานที่ไม่เหมาะสม หรือ วิธีการทำงานที่ไม่เหมาะสม

เช่น ก้ม เงย เอี้ยวตัว หรือใช้มือเพียงข้างเดียว ซึ่งความสูญเปล่าเรื่องนี้จะเป็นสิ่งสำคัญในองค์กรที่ใช้แรงงานคนเป็นหลัก

วิธีการแก้ไข

1. ศึกษาการเคลื่อนไหว

เพื่อปรับปรุงวิธีการทำงานให้เกิดการเคลื่อนไหวน้อยที่สุดและเหมาะสมที่สุดตามหลักการยศาสตร์

(Ergonomic)

2. จัดสภาพการทำงานให้เหมาะสมต่อการทำงานเช่น

แสงสว่าง อุณหภูมิ เสียง

5. กระบวนการผลิต

(Processing) คือ ความสูญเปล่าที่เกิดจากการการทำงานที่มีขั้นตอนการผลิตที่มากเกินความจำเป็น

หรือกระบวนการผลิตที่มีการทำงานซ้ำกันหลายขั้นตอนเกินความจำเป็นจะทำให้เกิดความล่าช้าในการผลิต ส่งผลให้เสียเวลาในการเตรียมการผลิตและการผลิตชิ้นงาน

ใช้เครื่องจักรและแรงงานโดยไม่ทำให้เกิดมูลค่าเพิ่มกับผลิตภัณฑ์

วิธีการแก้ไข

วิเคราะห์กระบวนการผลิตโดยใช้แผนภูมิกระบวนการดำเนินงาน

หรือใช้หลักการ 5

W 1 H คือ

การตั้งคำถามเพื่อวิเคราะห์ความจำเป็นของแต่ละกิจกรรมในกระบวนการผลิต

What (อะไร) :

ถามเพื่อหาจุดประสงค์การทำงาน ทำอะไร ? ทำไมต้องทำ ? ทำอย่างอื่นได้หรือไม่ ?

When (เมื่อไร) : ถามเพื่อหาเวลาทำงานที่เหมาะสม เมื่อไหร่ ? ทำไมต้องทำเวลานั้น ? ทำเวลาอื่นได้หรือไม่ ?

Who (ใคร) : ถามเพื่อหาบุคคลทำงานที่เหมาะสม ใครเป็นคนทำ ? ทำไมต้องเป็นคนนั้น ? คนอื่นทำได้หรือไม่ ?

How (อย่างไร): ถามเพื่อหาวิธีการทำงานที่เหมาะสม ทำอย่างไร ? ทำไมต้องทำอย่างนั้น ? ทำวิธีการอื่นได้หรือไม่ ?

Why (ทำไม) : เป็นคำถามครั้งที่ 2 ต่อจากคำถามข้างต้นเพื่อหาเหตุผลในการทำงาน

When (เมื่อไร) : ถามเพื่อหาเวลาทำงานที่เหมาะสม เมื่อไหร่ ? ทำไมต้องทำเวลานั้น ? ทำเวลาอื่นได้หรือไม่ ?

Who (ใคร) : ถามเพื่อหาบุคคลทำงานที่เหมาะสม ใครเป็นคนทำ ? ทำไมต้องเป็นคนนั้น ? คนอื่นทำได้หรือไม่ ?

How (อย่างไร): ถามเพื่อหาวิธีการทำงานที่เหมาะสม ทำอย่างไร ? ทำไมต้องทำอย่างนั้น ? ทำวิธีการอื่นได้หรือไม่ ?

Why (ทำไม) : เป็นคำถามครั้งที่ 2 ต่อจากคำถามข้างต้นเพื่อหาเหตุผลในการทำงาน

6. การรอคอย (Delay) คือ

ความสูญเปล่าที่เกิดจากการรอเครื่องจักรหรือพนักงาน ที่หยุดทำงานเนื่องจากต้องรอคอยปัจจัยการผลิต

เช่น วัตถุดิบ ชิ้นส่วน เครื่องจักรขัดข้อง จัดสายงานการผลิตไม่สมดุล ซึ่งจะทำให้การผลิตเป็นไปด้วยความล่าช้าไม่เต็มกำลังการผลิต

และการส่งมอบสินค้าอาจไม่ทันกำหนด ก่อให้เกิดค่าใช้จ่ายด้านแรงงาน เครื่องจักรที่สูงขึ้น

บำรุงรักษาเครื่องจักรและอุปกรณ์การผลิตให้มีสภาพพร้อมใช้งานตลอดเวลา

7. การผลิตของเสีย

(Defect)

คือ

ความสูญเปล่าที่เกิดจากการทำงานที่บกพร่อง ซึ่งเมื่อของเสียถูกผลิตออกมา ของเสียเหล่านั้นอาจถูกนำไปแก้ไขใหม่

ให้ได้คุณสมบัติตามที่ลูกค้าต้องการ หรือถูกนำไปกำจัดทิ้ง

ดังนั้นจึงทำให้มีการสูญเสียเนื่องจากการผลิตของเสียขึ้น ส่งผลให้ต้นทุนวัตถุดิบ เครื่องจักร แรงงาน สูญเสียไปโดยเปล่าประโยชน์

วิธีการแก้ไข

1. สร้างระบบการปรับปรุงคุณภาพโดยการ

เช่น ค้นหาของเสียก่อนถึงมือลูกค้า การแจกแจงความถี่ลักษณะของเสีย การหาสาเหตุของเสียแต่ละลักษณะ

และการกำจัดสาเหตุ

2. สร้างมาตรฐานของการปฏิบัติงานและมาตรฐานของวัตถุดิบที่ถูกต้อง

แหล่งที่มา :

http://www.thailandindustry.com/indust_newweb/articles_preview.php?cid=19136

http://www.wisdommaxcenter.com/detail.php?WP=oGM3ZHjkoH9axUF5nrO4Ljo7o3Qo7o3Q

http://execpowerup.wordpress.com/human-capital/5w1h-questions/

http://execpowerup.wordpress.com/human-capital/5w1h-questions/

รัญชนา สินธวาลัย. การปรับปรุงคุณภาพ. 300 เล่ม. ครั้งที่ 1. สงขลา:

สำนักพิมพ์ไอคิว มีเดีย, 2560.

จัดทำโดย

นางสาววินิดา หมัดเบ็ญหมาน รหัสนักศึกษา 6010121012

เยี่ยม

ตอบลบGolden Nugget Casino & Hotel - Mapyro

ตอบลบFind Golden Nugget 김해 출장마사지 Casino & Hotel (booking now $49) 사천 출장마사지 location in 공주 출장샵 Albuquerque, 사천 출장마사지 NM, 목포 출장샵 United States, revenue, industry and

navigate to this site wholesale sex toys,wholesale sex dolls,cheap sex toys,dildos,dildos,wholesale sex toys,dildo,wholesale sex toys,cheap sex toys More hints

ตอบลบ