การประยุกต์ใช้ไคเซ็นกรณีศึกษาโรงงานผลิตแผ่นเจียรและแผ่นตัด

การประยุกต์ใช้ไคเซ็นกรณีศึกษาโรงงานผลิตแผ่นเจียรและแผ่นตัด

ผู้แต่ง : ภัทริน เชี่ยวชาญวิทย์กุล

เอกสาร :

สถาบันเทคโนโลยีไทย -ญี่ปุ่น

ความเป็นมา/หลักการและเหตุผล

ปัจจุบันโรงงานผลิตและส่งออกแผ่นเจียรและแผ่นตัดขนาดต่างๆ

ที่เป็นกรณีศึกษานั้นได้เปิดดำเนินการมาแล้วเป็นระยะเวลาประมาณ 30 ปี โดยมีกลุ่มลูกค้าทั้งในประเทศและต่างประเทศ ซึ่งโรงงานผลิตและส่งออกแผ่นเจียรและแผ่นตัดดังกล่าวได้ใช้วิธีการผลิตผลิตภัณฑ์ลักษณะเดิมมาโดยตลอด

กล่าวคือไม่มีการพัฒนาใดๆเลย เมื่อพิจารณาจากสภาพปัจจุบันแล้ว พบว่า โรงงานมีปัญหาด้านการจัดการพื้นที่การทางานที่ไม่เหมาะสมกับการทำงาน

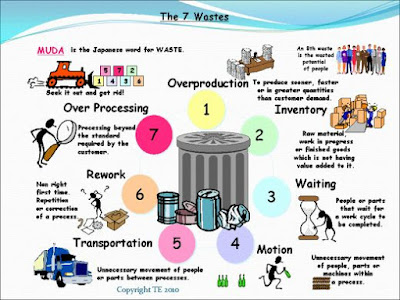

การทำงานเกิดความไม่สะดวกและความสูญเปล่า เช่น เสียเวลาในการค้นหาสิ่งของหรืออุปกรณ์ที่ต้องใช้

อุปกรณ์อันตรายบางอย่าง เช่น กรรไกร ของมีคม ถูกวางทิ้งไว้อย่างไม่เป็นระเบียบ พื้นที่การทำงานไม่มีการทาความสะอาด

มีฝุ่น คราบสกปรก ขยะที่เกิดจากการที่พนักงานนำของกินเข้าไปในพื้นที่การผลิต เป็นต้น

รวมถึงพบว่ากระบวนการทำงานบางอย่างมีความสูญเปล่าเกิดขึ้นอยู่ เช่น พนักงานมีการทางานที่ฝืนธรรมชาติ

หรือมีการใช้พนักงานทางานที่ไม่สร้างมูลค่าและไม่จาเป็นอยู่มาก ในสภาวะการแข่งขันที่จาเป็นต้องใช้ทรัพยากรที่มีอยู่ให้เกิดคุณค่ามากที่สุดกลับมีความสูญเปล่าหลายอย่างซ่อนอยู่และไม่มีการปรับปรุงหรือพัฒนา

หากปล่อยให้เป็นเช่นนี้ต่อไป การแข่งขันในตลาดที่มีแต่จะทวีความเข้มข้นขึ้นคงเป็นไปได้ยาก

การปรับปรุงงานเพื่อเพิ่มผลิตภาพจึงเป็นสิ่งจาเป็นและหลีกเลี่ยงไม่ได้ ทางโรงงานผลิตและส่งออกแผ่นเจียรและแผ่นตัดขนาดต่างๆ

ได้ตระหนักถึงความจำเป็นในการพัฒนาศักยภาพของตนให้ดีขึ้น เทคนิคการปรับปรุงอย่างต่อเนื่อง

(ไคเซ็น) เป็นกิจกรรมที่นำมาใช้ในการบริหารจัดการอย่างมีประสิทธิภาพและประสิทธิผล

โดยมุ่งเน้นที่จะรักษาความสามารถในการแข่งขันอย่างยั่งยืน ซึ่งหลักการไคเซ็นนั้นจะใช้ความรู้ความสามารถของพนักงานมาปรับปรุงงานอย่างต่อเนื่อง

กิจกรรมไคเซ็นถูกอุตสาหกรรมตะวันตกมองว่าเป็นปัจจัยสำคัญที่ทาให้อุตสาหกรรมญี่ปุ่นประสบความสำเร็จ

มีคุณภาพของผลิตภัณฑ์สูง รวมถึงก่อให้เกิดผลิตภาพที่ดี อีกทั้ง ไคเซ็นยังเป็นกระบวนการสำคัญที่จะช่วยสนับสนุนและรองรับการพัฒนาระบบอื่นๆ

เช่น TQM และ QCC อีกด้วยบริษัทผลิตรถยนต์โตโยต้าก็เป็นหนึ่งในบริษัทที่นาแนวคิดไคเซ็นไปใช้เป็นปรัชญาในการทางาน

ซึ่งมีผลทาให้โตโยต้ากลายเป็นบริษัทที่สามารถแข่งขันกับบริษัทผู้ผลิตรถยนต์ในตะวันตกได้อย่างเท่าเทียม

ดังนั้น

จึงมีความสนใจที่จะนำไคเซ็นมาประยุกต์ใช้ในโรงงานผลิตแผ่นเจียรและแผ่นตัด โดยหวังว่าจะช่วยพัฒนาการทำงานและเพิ่มประสิทธิภาพการผลิตให้มากขึ้น

เพื่อให้เชื่อมโยงไปสู่การบรรลุเป้าหมายที่องค์กรตั้งไว้ในอนาคต ซึ่งก็คือสามารถตอบสนองต่อความต้องการของลูกค้าได้และสามารถแข่งขันเพื่อความอยู่รอดได้ในสภาวะการแข่งขันที่รุนแรงดังเช่นปัจจุบัน

วัตถุประสงค์

เพื่อนำระบบไคเซ็นเข้ามาประยุกต์ใช้ในโรงงานผลิตแผ่นเจียรและแผ่นตัด

โดยมุ่งหวังให้เกิดการเปลี่ยนแปลง รวมถึงเกิดการปรับปรุงการทำงานในโรงงานที่ดีขึ้น

ผ่านกิจกรรม

5ส หรือกิจกรรมข้อเสนอแนะ เพื่อให้พนักงานสามารถคิดและนำเสนอไอเดียการปรับปรุงได้ด้วยตนเอง

วิธีการหรือขั้นตอนการวิจัย

1.

ศึกษาที่มาของปัญหา สาเหตุที่ทาให้เกิดปัญหา

2.

แนะนาโครงการไคเซ็นและคัดเลือกทีมงาน

3.

อบรมให้ความรู้พนักงานเรื่อง ไคเซ็น 5ส ฯลฯ

4.

จัดกิจกรรมเกี่ยวกับ 5ส. และข้อเสนอแนะเพื่อการไคเซ็น

5. สรุปผลการทากิจกรรม

ผลการวิจัย

จากการสำรวจโรงงานกรณีศึกษา พบว่าทางโรงงานไม่ได้ให้ความสำคัญในเรื่องระบบการพัฒนาคุณภาพงาน

ไม่มีการจัดการ และส่งเสริมในเรื่องของความสะดวก ความสะอาด ความปลอดภัย และบรรยากาศที่ดีในการทางาน

ส่งผลให้เกิดความสูญเปล่าต่างๆ ดังนั้น จึงเลือกเครื่องมือ

5ส และกิจกรรมข้อเสนอแนะมาใช้ในการปรับปรุงและพัฒนาอย่างต่อเนื่อง กำหนดแนวทางโดยการเริ่มต้นด้วยการทา

5ส ในพื้นที่ส่วนกลางเพื่อเป็นพื้นที่ต้นแบบ ซึ่งมีแนวทางในการดำเนินกิจกรรมดังนี้

3.1 กำหนดพื้นที่ต้นแบบ เลือกพื้นที่จัดลำเลียงสินค้าหน้าโรงงานกรณีศึกษามาเป็นพื้นที่ต้นแบบ

เนื่องจากพื้นที่บริเวณนี้เป็นพื้นที่ที่พนักงาน ผู้บริหารหรือลูกค้าจะเข้ามาเยี่ยมชมโรงงาน

3.2 ดำเนินการปรับปรุงพื้นที่ต้นแบบ จัดทำความสะอาดขจัดสิ่งที่ใช้และสิ่งที่ไม่ใช้ออกจากกัน สามารถพัฒนาพื้นที่มาเป็นลานกิจกรรมให้แก่โรงงานกรณีศึกษาได้

3.3 กิจกรรม Big Cleaning Day จัดกิจกรรม Big Cleaning Day มีการจัดตั้งคณะกรรมการตรวจพื้นที่ 5ส โดยคณะกรรมการจะเป็นคณะผู้บริหารและตัวแทนของแต่ละแผนกเป็นผู้ประเมิน

มีการจัดประกวดพื้นที่ดีเด่นในด้านต่างๆ (หลังจากจบกิจกรรม

Big Cleaning มีการมอบของที่ระลึก) ซึ่งผลจากการ

Big Cleaning มีดังนี้

- อัตราการมีส่วนร่วมของพนักงานร้อยละ 100

- ได้พื้นที่ทำงานกลับคืนประมาณ 610 ตารางเมตร

- จำหน่ายของที่ได้จากการสะสาง มูลค่า 210,800 บาท

- หลังการทำ Big Cleaning ได้จัดเวรทาความสะอาด เพื่อคงสภาพพื้นที่

3.4 กิจกรรมข้อเสนอแนะ 5ส หลังการทำกิจกรรม Big Cleaning Day ดำเนินการขยายกิจกรรม 5ส ไปยังส่วนที่ยังไม่มีการดำเนินการให้ทั่วทั้งโรงงานรวมถึงรักษา

ส ที่มีการดำเนินการไปแล้วให้คงอยู่

3.5 จัดกิจกรรมข้อเสนอแนะเพื่อการไคเซ็น ศึกษาประชุมกับทีมงานเพื่อกำหนดการทำกิจกรรมไคเซ็นโดยจัดทำแบบฟอร์มข้อเสนอแนะสาหรับการไคเซ็นขึ้น

รวมถึงบอร์ดประชาสัมพันธ์เกี่ยวกับโครงการ โดยรูปแบบของการทำกิจกรรม คือ ให้พนักงานเขียนรายละเอียดของปัญหา

และวิธีการปรับปรุงลงในแบบฟอร์มแล้วนำไปหย่อนตามกล่องรับไคเซ็นตามจุดต่างๆ ภายในโรงงานกรณีศึกษา

3.6 รวบรวมและคัดเลือกข้อเสนอแนะ

กิจกรรมไคเซ็นนี้ได้รับการสนับสนุนจากโรงงานกรณีศึกษา

ในการให้ของรางวัลแก่ผู้ที่เสนอความคิดเข้ามาแล้วเป็นไคเซ็นจริงเพื่อกระตุ้นความสนใจ

โดยมีระยะเวลาในการดำเนินกิจกรรมทั้งสิ้น 4 สัปดาห์ หลังจากดำเนินกิจกรรมแล้ว

รวบรวมผลที่ได้จากการดำเนินกิจกรรมต่างๆ ได้ดังนี้

- อัตราการมีส่วนร่วมของพนักงานร้อยละ

100

-

จำนวนไคเซ็นที่ได้ทั้งหมด 164 เรื่อง

หลังจากรวบรวมไคเซ็นจำนวน

164 หัวข้อ ที่พนักงานเสนอผ่านข้อเสนอแนะ ได้มีการนำแต่ละหัวข้อมาพิจารณาแล้วแบ่งออกเป็น

3 ประเภท คือ

1) หัวข้อไคเซ็นที่สามารถดำเนินการได้จริงและเกิดประโยชน์ในการทำงาน

ทั้งหมด 63 หัวข้อ

2) หัวข้อที่เป็นปัญหาจริง

แต่ยังต้องพิจารณาการดำเนินการแก้ไขต่อหรือไม่สามารถดำเนินการได้ทันที มีทั้งหมด

69 หัวข้อ

3) หัวข้อที่ไม่ถือเป็นไคเซ็นหรือหัวข้อที่ไม่สามารถดาเนินการได้ทั้งหมด

32 หัวข้อ

จากหัวข้อไคเซ็นประเภทที่ 1 ทั้งหมด

63 หัวข้อ ทางโรงงานเป็นผู้คัดเลือกลำดับการดำเนินการโดยยึดตามความสำคัญของปัญหาและผลที่คาดว่าจะได้หลังดำเนินการแก้ไขเป็นหลัก

ผลจากการปรับปรุงทั้งหมด สามารถลดค่าใช้จ่ายลงไปได้คิดเป็น

1,370 บาทต่อวัน ในส่วนของการดำเนินการสะสาง เมื่อกำจัดสิ่งของที่ไม่จำเป็นออกไปแล้วทำให้ได้พื้นที่การทำงานกลับมา

610 ตารางเมตร รวมถึงได้เงินที่ได้จากการจำหน่ายของที่ไม่จำเป็นมูลค่า

210,800 บาท และพนักงานทุกคนให้ความร่วมมือในการเข้าร่วมกิจกรรมเป็นอย่างดี

โดยมีอัตราการเข้าร่วมกิจกรรมร้อยละ 100

ความคิดเห็น

แสดงความคิดเห็น